Slévárna lehkých kovů společnosti BMW Group v Landshutu byla opět certifikována nezávislou iniciativou za udržitelné využívání hliníku – splňuje standardy Aluminium Stewardship Initiative (ASI), mezinárodní neziskové organizace podporované ekologickými a průmyslovými sdruženími, výrobci a zpracovateli hliníku. ASI definuje kritéria udržitelnosti pro environmentálně a sociálně odpovědný hodnotový řetězec hliníku.

„Udržitelná těžba surovin a uvědomělé využívání zdrojů hrají klíčovou roli pro naši vlastní výrobu komponentů a naši globální síť dodavatelů,“ říká Dr. Joachim Post, člen představenstva BMW AG odpovědný za nákup a dodavatelskou síť. „Získávání hliníku vyráběného pomocí solární energie pro naši vlastní výrobu komponentů výrazně snižuje naše emise CO2. Oběhové hospodářství je také klíč ke snižování emisí a ochraně přírodních zdrojů. Do budoucna je náš cíl vyrábět naše nová vozidla z 50 % z druhotných surovin.“

Solární hliník pokrývá více než třetinu roční potřeby.

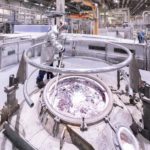

Slévárna lehkých kovů v Landshutu, jediný výrobní závod BMW Group na odlévání lehkých kovů v Evropě, patří mezi nejmodernější a nejudržitelnější slévárny světa. Díky použití anorganických pískových jader je proces odlévání prakticky bez emisí. V roce 2021 začala slévárna lehkých kovů odebírat hliník vyrobený pomocí solární energie. Vzhledem k tomu, že výroba hliníku je vysoce energeticky náročná, nabízí využívání ekologické energie, jako je solární elektřina, značný potenciál pro snížení emisí CO2. Desítky tisíc tun takto dodaného solárního hliníku pokryjí více než třetinu roční potřeby slévárny lehkých kovů v továrně Landshut.

Recyklace snižuje emise CO2, uzavřená slévárenská smyčka.

Hliník spolu s ocelí tvoří největší hmotnostní podíl materiálů používaných ve vozidlech BMW Group. Přibližně dvě třetiny v Landshutu používaného hliníku pocházejí z recyklační smyčky – z toho téměř dvě třetiny z vlastní uzavřené smyčky slévárny. BMW Group tak cílevědomě snižuje používání primárního hliníku, který je náročnější na emise CO2, ve prospěch z pohledu emisí CO2 výhodnější recyklace. K jeho výrobě je rovněž používána zelená energie.

BMW Group má dlouhou tradici odpovědného využívání hliníku. Již více než deset let slévárna lehkých kovů spolupracuje s místními zpracovateli na zavedení smyčky recyklace pro postprodukční kovový odpad, zachráněný z procesu slévání. Rozhodujícím faktorem je přitom čistá separace zbytků hliníku. Zbytky jsou shromažďovány ze všech stanic odlévání a mechanického zpracování podle typu, takže nejsou míchány dohromady materiály s různým složením. To znamená, že po recyklaci lze hliníkový odpad znovu použít k výrobě stejných komponentů.

„BMW Group podporuje Iniciativu pro správu hliníku od jejího samého počátku,“ říká Dr. Stefan Kasperowski, vedoucí továrny BMW Group Landshut a slévárny lehkých kovů, která je největší částí zdejšího závodu. „Jsme si plně vědomi své odpovědnosti a vážíme si udržitelné produkce surovin pro naši výrobu.“

V loňském roce vyrobili zaměstnanci slévárny lehkých kovů přibližně 3,3 milionu odlitků o celkové hmotnosti více než 73 000 tun. Rozsah výroby zahrnuje součásti motorů, jako jsou hlavy válců a klikové skříně, komponenty pro elektrické hnací ústrojí a velkorozměrové konstrukční díly karoserií vozidel.

Odpovědnost BMW Group se kromě recyklace vztahuje i na použitý hliník. Pro společnost jsou důležité rovněž podmínky, za kterých je bauxit získáván povrchovou těžbou a zpracováván v zemích, jako je Austrálie, Brazílie a Guinea. BMW Group je v přímém kontaktu s dodavateli hliníku a recyklačními partnery ve snaze postupně rozšířit certifikaci ASI na celý cyklus materiálu – počínaje těžebními doly.

Slévárna lehkých kovů získala certifikát ASI Performance Standard již podruhé. Kritéria auditu vyžadují důkazy o řádném nakládání s materiálem, jako je ucelená analýza životního cyklu vlastních výrobků a komplexní strategie recyklace, a v neposlední řadě také dodržování standardů transparentnosti, řízení a firemní integrity.

První úspěšná certifikace v souladu s kritérii hospodaření s materiály proběhla v prosinci 2019.